金属部品を樹脂化する際の注意点とは?

2022.06.03

金属と同等の優れた特性を持つエンジニアリングプラスチックの開発が進んだことで、日用品から生産財などの産業用品まで、幅広い分野で金属部品の樹脂化が進んでいます。金属の樹脂化によって、軽量化やコスト低減などの様々なメリットを受けられますが、もちろんデメリットもあります。

ここでは、金属部品を樹脂化する際に気を付けなければいけないポイントを大きく5つに分けて解説いたします。

金属の樹脂化ニーズが高まっている理由とは?

現在は、日用品から生産財などの産業用品まで、幅広い分野で金属部品の樹脂化が進んでいます。実際に、当社に対するお問い合わせも、「今使っている金属の部品を樹脂化したいので、手伝ってほしい」というご相談が増えてきています。

金属の樹脂化ニーズが高まっている理由としては、大きく3つに分類されます。

- 機能性樹脂の開発

- 自動車部品の樹脂化

- 機器・装置の省エネ化

金属を樹脂化することのメリット

樹脂には、金属にない優れた特性が多々あります。さらに上記の通り、近年はエンジニアリングプラスチックの開発が進んだことで、樹脂が金属と同等レベルの機械的特性を持つようになり、従来は金属が使用されていた箇所の部品が樹脂に代替されることも多くなってきました。

金属を樹脂化することで得られるメリットは、大きく次の13個に分解することができます。

- 軽量化

- 省エネ

- コストダウン

- 塗装レス

- 耐薬品性

- 防錆性

- 絶縁性

- 耐水性

- 透明化

- 防音性

- 加工工程の短縮

- 高い形状自由度

- 大量生産

金属部品を樹脂化する際の注意点とは?

このようにメリットが多い金属の樹脂化ですが、既存の金属部品を樹脂化する際には、いくつか注意点があります。

精度面で金属に劣ってしまう

一般的に樹脂は金属と比較して、精度面で劣ってしまいます。そのため、精度が求められる箇所に使用されている金属部品は、樹脂に代替する際に注意しなければいけません。

特に樹脂を加工する際には、大きな反りが発生する場合が多くなるので、平面度や平行度で金属と同等の精度を出すためには、相当な技術ノウハウが必要となります。

また穴加工をする際にも、樹脂では±0.02程度の公差が限界となるため、±0.001mmのような精密加工は樹脂においては困難となります。

エンプラの場合はコスト増加になる可能性あり

一般的な樹脂であれば、金属よりも安価になります。しかし樹脂の種類によっては、逆に高価になる場合もあります。

特にエンジニアリングプラスチックやスーパーエンジニアリングプラスチックでは、製造コストが高くなるため、金属よりも高額になる場合も少なくありません。

コスト低減を目的に金属の樹脂化を検討されている場合は、特に樹脂材の価格について注意する必要があります。

加工方法によっては図面変更の可能性あり

既存の金属部品を樹脂化する場合は、もちろん既存の金属部品の図面データをもとに加工することが多くなります。しかし金属部品の図面そのままに樹脂で加工することが困難な場合も多くなりますので、特に加工方法によっては図面変更が生じる可能性もあります。

例えば、金属部品を射出成形による樹脂加工で代替する場合は、リブやボスといった射出成形での強度確保用の形状を追加したり、射出成形金型から離型するために抜き勾配が必要になるなど、既存の金属部品そのままの形状で製作することは困難となります。

また切削加工の場合であっても、金属と樹脂では加工条件が異なるため、同様の精度や形状で加工するのが難しくなる場合もあります。

図面変更が必要になると、もちろん図面設計の工数がかかるため、リードタイムの増加につながり、さらに費用増加につながる場合もあります。

アンダーカット形状があると高価になる

射出成形でなければいけない場合であっても、アンダーカット形状の場合はそのまま射出成形金型から離型することができないため、金型に処理を設ける必要があります。その場合は、金型自体が複雑形状となり、高価となってしまいます。そのため、どうしても射出成形での樹脂化を検討する際は、アンダーカットを回避しつつ、形状変更するという

金属とは異なる管理方法

金属と樹脂で材質が異なるため、管理方法も大きく異なる場合もございます。特に光での劣化や溶剤の影響などは、金属の場合はあまり気にならない項目となりますが、樹脂の場合は大きな影響が生じかねません。

このように、金属部品で行っていた管理方法そのままでは、樹脂部品の形状や精度に影響が生じる可能性があるため、生産体制等の抜本的な見直しが必要になる場合もあります。他の生産ラインとの兼ね合いもあるため、軽量化やコスト低減という目先だけのメリットに捉われてしまうと、後から大きな問題が生じかねないので、金属部品の樹脂化の際には広い視点で注意する必要があります。

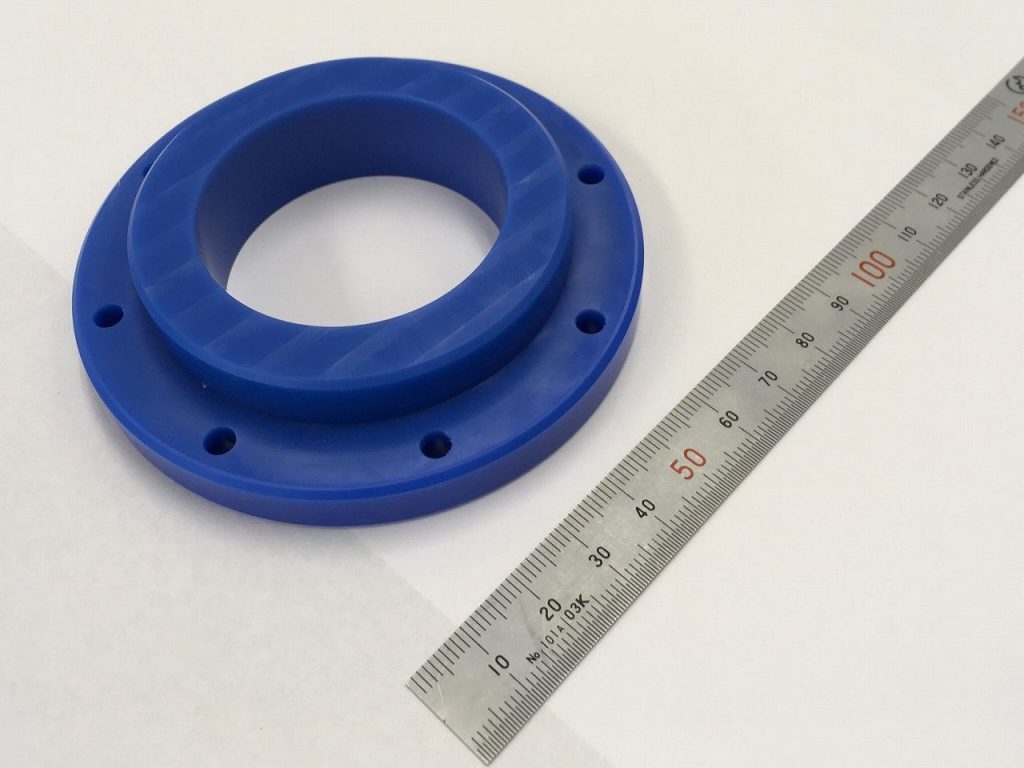

金属部品の樹脂化事例をご紹介!

続いて、実際に当社が製作した金属の樹脂化事例をご紹介いたします。

航空宇宙業界向け ABS樹脂製 高精度つまみ

こちらは、ABS樹脂製のつまみ(スイッチ)部品になります。

本製品は元々アルミでしたが、お客様から軽量化のご要望があったため樹脂化を提案いたしました。

金属部品の樹脂化のことなら、サクラテックまで!

当サイトを運営する株式会社サクラテックは、従来はアルミを中心とした複雑形状部品の量産切削加工をメインに手掛けてまいりました。しかし現在の「金属の樹脂化」ニーズの高まりを受けて、なんとしてもお客様の想いに応えるべく、樹脂切削サービスにも取り組み始めています。

当社は、従来は金属を中心に加工をしていた「金属切削メーカー」です。そのため、金属の特性に近いエンジニアリングプラスチックなどの高機能性樹脂の切削加工に、長年培ってきた金属加工のノウハウを取り入れることで、他者と差別化された樹脂切削加工品をお届けすることができます。

またサクラテックは、マシニングセンタや5軸加工機といった工作機械を50台以上保有している、量産加工メーカーです。一般的に樹脂加工の場合は、切削加工や3Dプリンターにより試作が行われ、量産時は射出成形という手法が取られています。しかし場合によっては、射出成形で金型を起こすには費用対効果が合わないものの、ある程度のロット数が必要となるという、複雑形状の樹脂部品の製造が必要となる場合があります。当社ではそのような、「射出成形金型を作るにはコストが高すぎるが、複雑形状の量産部品のため製造対応しづらい」という樹脂製品の製造を快くお受けいたします。

さらにサクラテックでは、様々なお客様より金属の樹脂化に関するご相談をいただいております。当社は金属も樹脂も切削できるハイブリッドな切削加工メーカーとして、金属の樹脂化に関する様々な技術提案を行っております。既存の金属部品の図面のままに樹脂化をすることは困難な場合が多いため、お客様の部品用途や費用感、納期などを考慮した上で、最適な技術提案をいたします。

金属の樹脂化のことでお困りの方は、まずはサクラテックまでご相談ください!

あなたにおすすめの技術コラム

-

2022.06.03

エンプラの種類一覧をご紹介!

エンプラ -

2022.06.03

金属の樹脂化による13のメリットとは?

金属の樹脂化 -

2022.06.03

金属の樹脂化ニーズが高まっている理由とは?

金属の樹脂化 -

2022.06.29

【最新版】樹脂/プラスチック 特徴・種類・材質・用途まとめ

技術解説 -

2022.06.03

ABS樹脂とは? 性質から加工方法選定のポイント、事例まで詳しく解説

技術解説 -

2022.06.03

スーパーエンプラの種類一覧をご紹介!

スーパーエンプラ -

2022.06.03

エンプラとスーパーエンプラの違いとは?

スーパーエンプラ エンプラ