金属の樹脂化ニーズが高まっている理由とは?

2022.06.03

近年は特に、「金属の樹脂化」という言葉がよく聞かれるようになってきました。これは、エンジニアリングプラスチックといった優れた樹脂材料の開発が進んだ結果、自動車のエンジンや産業機器等において、軽量化やコスト低減を目的に、既存の金属部品を樹脂に代替するという動きが大きくなっているためです。

ここでは、金属の樹脂化ニーズが高まっている背景について、大きく3つに理由を分けて解説いたします。

金属の樹脂化ニーズが高まっている理由とは?

現在は、様々な分野で金属の樹脂化ニーズが高まっています。弊社でも様々なお問合せをいただきますが、中でも「金属の部品を樹脂化したいので、手伝ってほしい」というお話が増えてきました。

その理由としては、大きく3つに分類されます。

機能性樹脂の開発

特に直近は、機能性樹脂と呼ばれる特殊な樹脂の開発スピードが上がっており、これが金属の樹脂化ニーズが高まっている理由の1つとなっています。

日常生活の中には様々なプラスチック製品がありますが、そのような一般樹脂とは異なる、特殊な機能を兼ね備えた樹脂を「エンジニアリングプラスチック」と呼びます。

国内外問わず様々なメーカーがエンジニアリングプラスチックやスーパーエンジニアリングプラスチックの開発を行うことで、強度や耐久性などの機械的特性、耐熱性などの熱的特性、絶縁性などの電気的特性において、優れた機能が付加された樹脂が次々と開発されています。その結果、従来は金属部品やダイキャスト品が使用されていた用途であっても、エンジニアリングプラスチックによって樹脂化することができるようになってきました。

また樹脂は、金属と比較して安価で成形しやすい材料でもあるため、設計者・エンジニアにとって非常に使い勝手のよい材料です。そのため、エンジニアリングプラスチックは日用品にとどまらず、自動車や航空機といった複雑形状かつ機能性が必要な用途に使用されるようになってきました。

今後も新しいプラスチック材料の開発は進んでいくと予想されているため、様々な分野で金属の樹脂化が進んでいくと見込まれています。

自動車部品の樹脂化

特に樹脂化が今後進むと考えられているのが、自動車部品です。現在は世界的な脱炭素の流れに応じて、自動車業界においても100年に1度の大変革期が到来しており、EVシフトの大きな流れが発生しています。その一方で内燃機関にも大きな流れが到来しており、それが「樹脂エンジン」です。

エンジンは自動車の中でも高温になる場所なので、従来の樹脂ではもちろん溶融してしまいます。しかしエンジニアリングプラスチックの開発が加速していることで、比較的高温になっても耐えることができる高性能樹脂が登場してきています。

ガソリンエンジンの自動車では、エンジンが車体重量の約10分の1を占めるとも言われているため、樹脂エンジンが採用できれば約40キロの軽量化が実現可能となります。車体自体が軽量化できれば、燃費が向上し、さらにコスト低減にもつながるため、自動車メーカー各社が樹脂エンジンの開発に取り組んでいます。現在進んでいるのは、シリンダーヘッドカバー、インテークマニホールド、スロットルチャンバー、ECUケース、シール、ギヤ、油圧ピストン、シリンダーブロックなどの部品に関しては、エンジンに限らずですが、樹脂化が先行して進んでいる自動車部品です。

ただし、燃焼室やクランクシャフトなどの動力系は、耐熱性や耐久性の面で樹脂化は困難とされています。その他のパーツに関しては樹脂化が可能となるため、今後は樹脂エンジンの展開が広まっていくと予想されます。

機器・装置の省エネ化

自動車では、金属部品を樹脂化することで軽量化につながり、これが燃費向上につながるとご説明いたしました。これと同様の原理になりますが、様々な産業機器・装置においても、既存の金属部品を樹脂化することで、軽量化につながり、これが省エネにつながるということで、樹脂化ニーズが高まっています。

機器・装置というのは、長く使う製品が多く、耐熱性や耐久性といった点で従来はアルミやステンレスなどの金属が採用されてきました。しかしエンジニアリングプラスチックの開発が進んだことで、金属と同等の機能を持つ樹脂が登場しました。アルミなどの軽金属と比較して、樹脂は軽くなります。そのため、装置・機器を少しでも軽量化をしたいという場合には金属の樹脂化が適しており、実際に多くの企業において樹脂化ニーズが高まっています。

金属を樹脂化することのメリット

樹脂には、金属にない優れた特性が多々あります。さらに上記の通り、近年はエンジニアリングプラスチックの開発が進んだことで、樹脂が金属と同等レベルの機械的特性を持つようになり、従来は金属が使用されていた箇所の部品が樹脂に代替されることも多くなってきました。

金属を樹脂化することで得られるメリットは、大きく次の13個に分解することができます。

- 軽量化

- 省エネ

- コストダウン

- 塗装レス

- 耐薬品性

- 防錆性

- 絶縁性

- 耐水性

- 透明化

- 防音性

- 加工工程の短縮

- 高い形状自由度

- 大量生産

金属部品を樹脂化する際の注意点とは?

金属の樹脂化によって、軽量化やコスト低減などの様々なメリットを受けられますが、もちろんデメリットもあります。

金属部品を樹脂化する際に気を付けなければいけないポイントは、大きく次の5つに分けることができます。

- 精度面で金属に劣ってしまう

- エンプラの場合はコスト増加になる可能性あり

- 加工方法によっては図面変更の可能性あり

- アンダーカット形状があると高価になる

- 金属とは異なる管理方法

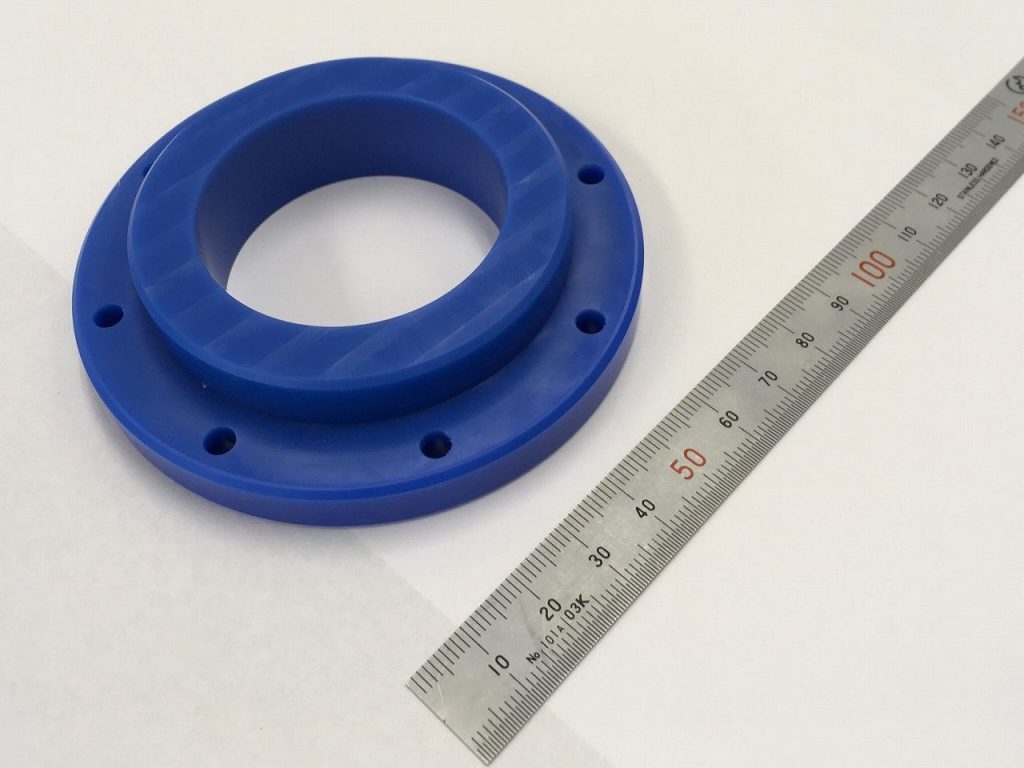

金属部品の樹脂化事例をご紹介!

続いて、実際に当社が製作した金属の樹脂化事例をご紹介いたします。

航空宇宙業界向け ABS樹脂製 高精度つまみ

こちらは、ABS樹脂製のつまみ(スイッチ)部品になります。

本製品は元々アルミでしたが、お客様から軽量化のご要望があったため樹脂化を提案いたしました。

金属部品の樹脂化のことなら、サクラテックまで!

当サイトを運営する株式会社サクラテックは、従来はアルミを中心とした複雑形状部品の量産切削加工をメインに手掛けてまいりました。しかし現在の「金属の樹脂化」ニーズの高まりを受けて、なんとしてもお客様の想いに応えるべく、樹脂切削サービスにも取り組み始めています。

当社は、従来は金属を中心に加工をしていた「金属切削メーカー」です。そのため、金属の特性に近いエンジニアリングプラスチックなどの高機能性樹脂の切削加工に、長年培ってきた金属加工のノウハウを取り入れることで、他者と差別化された樹脂切削加工品をお届けすることができます。

またサクラテックは、マシニングセンタや5軸加工機といった工作機械を50台以上保有している、量産加工メーカーです。一般的に樹脂加工の場合は、切削加工や3Dプリンターにより試作が行われ、量産時は射出成形という手法が取られています。しかし場合によっては、射出成形で金型を起こすには費用対効果が合わないものの、ある程度のロット数が必要となるという、複雑形状の樹脂部品の製造が必要となる場合があります。当社ではそのような、「射出成形金型を作るにはコストが高すぎるが、複雑形状の量産部品のため製造対応しづらい」という樹脂製品の製造を快くお受けいたします。

さらにサクラテックでは、様々なお客様より金属の樹脂化に関するご相談をいただいております。当社は金属も樹脂も切削できるハイブリッドな切削加工メーカーとして、金属の樹脂化に関する様々な技術提案を行っております。既存の金属部品の図面のままに樹脂化をすることは困難な場合が多いため、お客様の部品用途や費用感、納期などを考慮した上で、最適な技術提案をいたします。

金属の樹脂化のことでお困りの方は、まずはサクラテックまでご相談ください!

あなたにおすすめの技術コラム

-

2022.06.03

エンプラとスーパーエンプラの違いとは?

スーパーエンプラ エンプラ -

2022.06.03

金属の樹脂化による13のメリットとは?

金属の樹脂化 -

2022.06.03

金属部品を樹脂化する際の注意点とは?

金属の樹脂化 -

2022.06.03

エンプラの種類一覧をご紹介!

エンプラ -

2022.06.03

ABS樹脂とは? 性質から加工方法選定のポイント、事例まで詳しく解説

技術解説 -

2022.06.29

【最新版】樹脂/プラスチック 特徴・種類・材質・用途まとめ

技術解説 -

2022.06.03

スーパーエンプラの種類一覧をご紹介!

スーパーエンプラ