エンプラとスーパーエンプラの違いとは?

2022.06.03

金属の樹脂化をする上で欠かせないのが、耐熱性に優れたエンジニアリングプラスチックの存在です。そんなエンジニアリングプラスチックですが、耐熱性などの特徴によって、エンジニアリングプラスチックとスーパーエンジニアリングプラスチックに分類されます。ここでは、エンプラとスーパーエンプラのそれぞれの特徴と違いについて、解説いたします。

エンプラとは?

エンジニアリングプラスチックとは、汎用プラスチックと比較して機械的強度や耐熱性に優れた特性をもつプラスチックの分類の総称名です。略してエンプラとも呼ばれます(以後、エンプラと称します)。また、後述のスーパーエンプラとの区別をするために、汎用エンプラとも呼ばれます。

エンプラに明確な定義はありませんが、一般的には下記のような区分がされています。

・耐熱性:100℃以上

・強度:49~50MPa以上

・曲げ弾性率:2.4GPa以上

汎用プラスチック(ポリエチレン、ポリプロピレン、ポリスチレンなど)に関しては、使用可能温度の上限が約80℃です。一方でエンプラに関しては、使用可能温度が約80℃~150℃となります。その一方で、エンジニアリングプラスチックは熱可塑性樹脂となるため、射出成形が可能となります。この特性から、シートやフィルム状に加工することも可能で、またブロー成形にも用いることができます。このためエンプラは、従来の汎用プラスチックの弱点を克服した、画期的な高機能プラスチックと言えます。

エンプラの耐熱性や強度が高い理由は、分子構造から説明できます。汎用プラスチックは、概ね炭素元素で構成されています。一方でエンプラの中には、酸素や窒素、硫黄等の非炭素元素、ベンゼン環環等を含むものもあり、汎用プラスチックよりも高い強度を持ちます。

特に耐熱性に注目が集まりますが、エンプラは耐摩耗性、耐衝撃性や透明性、耐薬品性といった特性にも優れています。こうした特性から、主に自動車業界を中心に、電気・電子部品、建材など、高機能性や耐久性、安全性が必要とされる基幹部品において使用されます。その他にも、生活用品も含めて、様々な業界に対して用いられています。

エンプラの開発や製造が進んだ経緯ですが、エンプラは1930年頃から開発が始まり、1960年代に入ると、高度経済成長期も重なり、大量生産が活発になりました。この時期は石油コンビナートの建設が世界中で相次ぎ、エンプラ拡大を下支えする形となりました。また大量生産にあたり、金属よりも安く加工もしやすい材料として、エンプラのニーズが拡大していったのです。

エンプラは、耐熱性や機械的強度の2つの側面で、汎用プラスチックと金属の中間的な存在となります。そのため、用途に応じてエンプラを選択していく必要があります。最近では、軽量化やコストダウンを目的にして、金属からエンプラへの代替、金属の樹脂化が進んでいます。

またエンプラは、汎用プラスチックと同様にペレット形状で市場に流通しており、JISのような標準規格はありません。当社のように樹脂切削を行う際にはブロック材や板材から加工を行います。

スーパーエンプラとは?

一方でスーパーエンジニアリングプラスチックとは、特殊エンジニアリングプラスチックとも呼ばれる、エンプラの中でも特に耐熱性に優れたエンプラを総称してスーパーエンプラとされています。エンプラと同様にスーパーエンプラに関しても明確な定義はありませんが、およそ耐熱性が150℃以上の高温環境で長期間使用することができるのが、スーパーエンプラの特徴です。なかには260℃以上で使用可能なスーパーエンプラもあります。またスーパーエンプラにはフッ素を含むものも多いため、溶剤や薬品に対しても高い耐性を示すことが特徴としてあげられます。

分子構造的な特徴としては、ベンゼン環またはフッ素を含むことが上げられます。ベンゼン環は非常に強固な炭素結合となり、またフッ素原子は最も電気陰性度が高く、炭素と結合することで優れた耐熱性や機械的強度を示すようになります。

より高温の環境下でも使用することができるスーパーエンプラは、エンプラが用いられる用途はもちろんのこと、下記のような用途でも使用されています。

- 軸受け部品

- 医療機器部品

- 航空機部品

特に医療機器向けに関しては、透明性が高く、かつ蒸気殺菌の高温にも耐えることができるスーパーエンプラが採用されています。

その優れた耐久性とコストメリットによって、スーパーエンプラは金属の樹脂化の根幹を担う材料として、今後の展開にも大きな期待が集まっています。

エンプラとスーパーエンプラの共通点とは?

エンプラとスーパーエンプラは、大きくは汎用プラスチックとエンジニアリングプラスチックの2つで分割された際に、同じ括りとなります。またエンジニアリングプラスチックの中でも特殊なプラスチックをスーパーエンプラと呼ぶため、エンプラの定義が2つの共通点とも言えます。

プラスチック全般は、すべて高分子の集合体で形成されますが、エンプラやスーパーエンプラに関しては、一本一本の高分子の鎖が長くなります。そのため、分子同士が強固で均一的な結合となるため、エンプラやスーパーエンプラは高い強度を持つことができます。

さらに、エンプラやスーパーエンプラに関しては、ガラス繊維や炭素繊維を添加することで、機械的強度をさらに高めることも可能です。この自由度は金属よりも高くなり、金属の樹脂化が進む要因の1つとなります。

また、炭素以外の元素を含むため、エンプラは汎用プラスチックと比較して比重が大きくなります。ただし金属と比較すると軽くなります。先述のように、エンプラやスーパーエンプラは、汎用プラスチックからの代替ではなく、金属からの代替として検討されることが多いため、大きめの比重であっても結果として軽量化につながります。

エンプラとスーパーエンプラの違いとは?

エンプラとスーパーエンプラの大きな違いは、耐熱性や機械的強度にあります。

汎用プラスチック:100℃で溶融

エンプラ:100~150℃で溶融

スーパーエンプラ:150℃以上でも連続使用可

もちろん高機能になればなるほど、価格も高騰します。しかし部品の使用用途において耐熱性や機械的強度が必要な場合には、試作段階からスーパーエンプラを採用する方が最善な選択となります。一方で、コストを抑えたいという場合は、汎用プラスチックの方が適していると言えます。

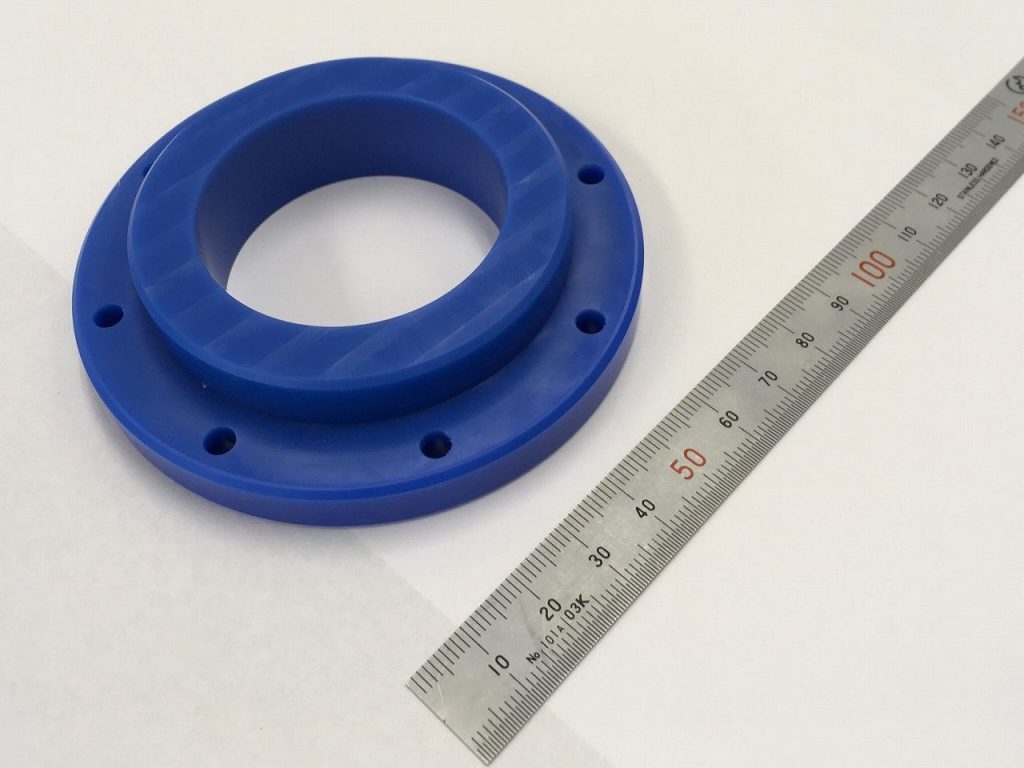

エンプラ・スーパーエンプラの加工事例をご紹介!

続いて、実際に当社が製作したエンプラ・スーパーエンプラの加工事例をご紹介いたします。

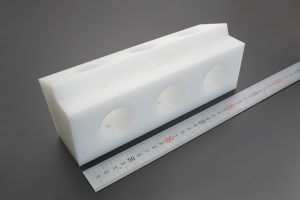

加工事例①:半導体向け POM製 ブロック(5軸加工)

こちらは、半導体製造装置向け部品になります。

本製品のサイズは85×85×240で、材質はPOM樹脂(ポリアセタール)です。

タップ穴が斜めになっており、上面に垂直な穴を開けるために角度を調整する必要がありました。

金属部品の樹脂化やエンプラ・スーパーエンプラの切削加工なら、サクラテックまで!

当サイトを運営する株式会社サクラテックは、従来はアルミを中心とした複雑形状部品の量産切削加工をメインに手掛けてまいりました。しかし現在の「金属の樹脂化」ニーズの高まりを受けて、なんとしてもお客様の想いに応えるべく、樹脂切削サービスにも取り組み始めています。

当社は、従来は金属を中心に加工をしていた「金属切削メーカー」です。そのため、金属の特性に近いエンジニアリングプラスチックなどの高機能性樹脂の切削加工に、長年培ってきた金属加工のノウハウを取り入れることで、他者と差別化された樹脂切削加工品をお届けすることができます。

またサクラテックは、マシニングセンタや5軸加工機といった工作機械を50台以上保有している、量産加工メーカーです。一般的に樹脂加工の場合は、切削加工や3Dプリンターにより試作が行われ、量産時は射出成形という手法が取られています。しかし場合によっては、射出成形で金型を起こすには費用対効果が合わないものの、ある程度のロット数が必要となるという、複雑形状の樹脂部品の製造が必要となる場合があります。当社ではそのような、「射出成形金型を作るにはコストが高すぎるが、複雑形状の量産部品のため製造対応しづらい」という樹脂製品の製造を快くお受けいたします。

さらにサクラテックでは、様々なお客様より金属の樹脂化に関するご相談をいただいております。当社は金属も樹脂も切削できるハイブリッドな切削加工メーカーとして、金属の樹脂化に関する様々な技術提案を行っております。既存の金属部品の図面のままに樹脂化をすることは困難な場合が多いため、お客様の部品用途や費用感、納期などを考慮した上で、最適な技術提案をいたします。

金属の樹脂化のことでお困りの方は、まずはサクラテックまでご相談ください!

あなたにおすすめの技術コラム

-

2022.06.03

エンプラの種類一覧をご紹介!

エンプラ -

2022.06.03

金属の樹脂化ニーズが高まっている理由とは?

金属の樹脂化 -

2022.06.03

金属部品を樹脂化する際の注意点とは?

金属の樹脂化 -

2022.06.03

金属の樹脂化による13のメリットとは?

金属の樹脂化 -

2022.06.03

ABS樹脂とは? 性質から加工方法選定のポイント、事例まで詳しく解説

技術解説 -

2022.06.29

【最新版】樹脂/プラスチック 特徴・種類・材質・用途まとめ

技術解説 -

2022.06.03

スーパーエンプラの種類一覧をご紹介!

スーパーエンプラ