エンプラの種類一覧をご紹介!

2022.06.03

近年は特に、「金属の樹脂化」という言葉がよく聞かれるようになり、エンジニアリングプラスチックの活用用途が増えてきました。そこでお問い合わせいただくのが、どのようなエンプラが最適かどうか、というご質問です。

弊社では金属の樹脂化に際して、材質変更に関するご提案も行っております。ここでは、エンプラの概要からエンプラのメリット、エンプラの種類一覧まで、まとめて解説いたします。

エンプラとは?

エンジニアリングプラスチックとは、汎用プラスチックと比較して機械的強度や耐熱性に優れた特性をもつプラスチックの分類の総称名です。略してエンプラとも呼ばれます(以後、エンプラと称します)。また、後述のスーパーエンプラとの区別をするために、汎用エンプラとも呼ばれます。

エンプラに明確な定義はありませんが、一般的には下記のような区分がされています。

・耐熱性:100℃以上

・強度:49~50MPa以上

・曲げ弾性率:2.4GPa以上

エンプラは、ポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン(PS)などの汎用プラスチックと比べ、耐熱性が高くなります。汎用プラスチック(ポリエチレン、ポリプロピレン、ポリスチレンなど)に関しては、使用可能温度の上限が約80℃です。一方でエンプラに関しては、使用可能温度が約80℃~150℃となります。その一方で、エンジニアリングプラスチックは熱可塑性樹脂となるため、射出成形が可能となります。この特性から、シートやフィルム状に加工することも可能で、またブロー成形にも用いることができます。このためエンプラは、従来の汎用プラスチックの弱点を克服した、画期的な高機能プラスチックと言えます。

エンプラのメリット

エンプラのメリットは主に下記のとおりです。

軽量化

エンプラは樹脂のため、金属と比較すると軽量化につながります。省エネ等の検討をされている方にとっては、少しでも軽量化することで燃費向上につながる可能性があります。そのため、金属からエンプラに代替することで、大きなメリットを得ることができます。

耐熱性

上記の通り、エンプラに関しては、使用可能温度が約80℃~150℃となります。この耐熱性はエンプラの特徴的なメリットの1つです。

量産性

エンプラは射出成形でも製造可能な製品が多くなります。そのため量産性にも長けた材質となります。

強度

エンプラは汎用プラスチックと比較すると、強度にも優れており、工業用途としても扱いやすいのが特徴としてあげられます。

耐摩耗性

エンプラは、油がなくても耐摩耗性に優れているのが特徴です。

塗装レス

エンプラは塗装が不要になるケースが多くなるため、工程短縮にもつながります。また万が一塗装が必要な場合でも、定着が良い場合が多くなります。

エンプラのデメリット

一方で、エンプラにはデメリットもあります。

- 汎用プラスチックと比較すると高価

- 金属と比較すると強度や耐熱性が劣ってしまう

- 加水分解や劣化による寸法変化の可能性あり

- 生分解性に乏しく、リサイクル性が悪い

樹脂材は鉄材と比べると高くなりますが、エンプラは汎用プラスチックよりも高価になります。また強度に関しても、金属と比較するとどうしても劣ってしまうため、金属並みの強度が必要な箇所に使用する際は注意が必要です。さらに耐熱性に関しても、100℃を超えてくる環境では継続的な使用が難しい場合もあります。

金属と比較すると、種類によっては加水分解や劣化も起こりやすくなるため、寸法変化にも注意しなければなりません。またエンプラは自然界の分子構造にはない分子構造を持つものもあり、生分解性に乏しくなり、一方でリサイクル性も金属に劣ります。そのため、資源循環という点から賛否の声が生まれているのも事実としてあります。

エンプラの用途

エンジニアリングプラスチックの用途としては、下記のような用途が想定されています。

- 樹脂歯車

- シートベルト部品

- 自動車向けヘッドライト

- エンジン回り部品

- ダクト

- 電気・電子部品

- 電気製品の外装・筐体

- ポンプ部品

- 薬品や液体用の容器

- 写真立て

- 風呂用品

主に工業用部品として用いられているのがエンジニアリングプラスチックですが、上記のように日用品向けにもエンジニアリングプラスチックは採用されています。

エンプラの種類一覧

エンプラは、特に自動車や各種産業機器を中心に、幅広い用途で需要が見込まれています。ここでは、代表的なエンプラの種類と特徴をご紹介いたします。

中でも下記の5つに関しては、五大汎用エンプラとして、幅広い業界や分野で用いられています。

- PC

- PA

- PBT

- POM

- m-PPE

PC(ポリカーボネート)

ポリカーボネート(PC樹脂、英:polycarbonate)は、エンプラの一つで、アクリル(PMMA樹脂)と並び非常に透明性の高い樹脂材料として有名です。PMMA樹脂・PET樹脂・PVC樹脂と並んで4大透明樹脂の一つに数えられています。

ポリカーボネートの主な特徴としては、①高い透明性、②樹脂材料で最高クラスの耐衝撃性(アクリルの数十倍、ガラスの約200倍)、③加工性、④耐候性、⑤吸水性が低く寸法安定性が高い、⑥自己消化性、⑦低温・高温に強い(-40~125℃)、⑧電気特性 等があります。その一方で、①傷がつきやすい、②耐薬品性が低いといった欠点もあります。

またポリカーボネートの主な用途としては、透明性を利用したカメラ・メガネのレンズやパーテーション、スマートフォン用ケース、自動車のヘッドランプ、防弾ガラス、屋根材 等があります。

PA(ポリアミド)・ナイロン

ポリアミド(PA樹脂、英:polyamide)は、通称ナイロン(英:nylon)と呼ばれるエンプラの一つです。ポリアミドには様々な種類がありますが、一般的には脂肪族骨格を含むポリアミドをナイロンと呼ぶことが多いです。なお、このナイロンという呼称は、世界で初めてポリアミドを合成したデュポン社の登録商標ナイロン66に由来します。

ナイロンの主な特徴としては、①耐摩耗性、②耐熱性(PA6は225℃、PA66は265℃)、③結晶性が高く耐薬品性が高い、④耐油性、⑤安価、⑥吸水性が高い、⑦機械的強度 等があります。衣料用繊維を中心に、ガラス繊維等を配合して強度を向上させた素材がよく使用されます。一方で、吸湿性が高いことから、多湿環境下での使用は注意が必要です。

ナイロンというと衣料の原料というのが有名ですが、実は全需要の35~40%が自動車部品、20~25%が電気・電子機器となっており、工業用が過半を占めています。エンジンカバーやマニホールドを中心に、アクセルペダルやドアハンドル、シートベルト等に採用されています。その他歯車、軸受け、工業用ファスナー、食品用フィルム、日用品・雑貨 等様々な用途があります。

近年、ポリブチレンテレフタラート(PBT樹脂)とともに、軽量化を目的とした自動車の金属部品の代替材料として注目を集めています。また、エンプラの中でナイロンは、ポリカーボネートに次ぐ市場規模があります。

PBT(ポリブチレンテレフタレート)

ポリブチレンテレフタラート(PBT樹脂、英:polybutylene terephthalate)は、エンプラの一つで、よく似たポリエチレンテレフタラートのエチレン(CH₂)₂の代わりにブテン(CH₂)₄が結合したものです。

PBTの主な特徴としては、①安価、②加工性、③耐薬品性、④光沢性が良好で着色・塗装が可能、⑤難燃性、⑥電気絶縁性、⑦耐水性(吸水性が小さい)、⑧寸法安定性、⑨ガスバリア性、⑩通常ガラス繊維等で強化した素材が使用される 等があります。基本的な特徴はポリエチレンテレフタラートと同様ですが、加工性に優れており、またコストとその他の物性・機械的性質・化学的性質のバランスに優れており、極めて高い需要を誇ります。

一方PBTは、耐熱温度は60~140℃であるもののガラス転移温点(Tg)が40~60℃と比較的低温であるのに加え、高温多湿環境下では加水分解を起こす可能性があるため熱湯中や高温環境では注注意して使用する必要があります。また、アルカリや酸にも弱いのがデメリットとしてあげられます。

またPBTの主な用途としては、自動車の駆動部品やコネクタ等の電気・電子部品、医療機器、OA機器、スポーツ用具、筐体 等があります。

近年では、ポリアミド(PA樹脂、通称ナイロン)とともに、軽量化を目的とした自動車の金属部品の代替材料として注目を集めています。

POM(ポリアセタール)

ポリアセタール(POM樹脂、英:polyacetal)は、代表的なエンプラの一つで、ポリプラスチックス社の登録商標であるジュラコンから、ジュラコンと呼称されることもあります。PA樹脂、PC樹脂、m-PPE樹脂(変性ポリフェニレンエーテル)、PBT樹脂と並んで5大汎用エンプラの一つに数えられています。外観は不透明で、基本は乳白色をしています。

POMの主な特徴としては、①優れた機械的強度(特に高温強度・疲労強度・耐衝撃性)、②耐摩耗性・摺動性(自己潤滑性)、③寸法安定性、④電気絶縁性、⑤連続使用温度が高い、⑥吸水性が低く寸法安定性が高い、⑦切削性が良好(但し曲げ加工には不向き)、⑧滑らかな表面 等があります。

一方POMには、①結晶性が高く透明度が低い、②耐薬品性が低い(有機溶剤には耐性あり)、③耐候性が低い、④接着性が低く塗装やめっきに不向き、⑤難燃性が低い 等の欠点があります。

POMの主な用途としては、耐摩耗性・摺動性を利用した軸受けやギヤ、自動車のパワースライドドア、カバー、楽器、玩具、スポーツ部品 等があります。

m-PPE(変性ポリフェニレンエーテル)

変性ポリフェニレンエーテル(m-PPE樹脂、英:modified-Polyphenyleneether)は、エンプラの一つで、ポリフェニレンエーテル(PPE樹脂)に耐衝撃性ポリスチレン(HIPS樹脂)を配合し、加工性と耐衝撃性を強化した素材になります。1960年代にGE(ゼネラル・エレクトリック)がPPE樹脂を発明、m-PPE樹脂の販売を開始し、優れた難燃性・耐熱性から電気・電子機器の筐体として長年活躍してきましたが、ABS樹脂等の難燃化技術の発達や電子部品の発熱量低減によりm-PPE樹脂の優位性が崩れている状況です。

m-PPE樹脂の主な特徴は、①難燃性・耐熱性、②加工性、③耐衝撃性、④電気絶縁性、⑤寸法安定性、⑥軽量(比重約1.06でエンプラの中では最軽量)、⑦PP樹脂やPA樹脂と同程度の高い耐薬品性、⑧耐熱水性(加水分解を起こしにくい) 等があります。

一方でm-PPE樹脂は、ナイロン系と同様に、溶剤などの耐薬品性に劣るのがデメリットとしてあげられます。

m-PPE樹脂の主な用途としては、家電製品の機構部品やOA機器のシャーシ、自動車の外装部品、ポンプ、太陽光パネルの配線回り 等があります。近年では、車載用のリチウムイオン電池に向けた用途もあります。

MCナイロン

MCナイロン(英:monomer cast nylon)は、ポリアミド(PA樹脂)のPA6の性能を向上させた青色のエンプラです。厳密には、MCナイロンは三菱ケミカルアドバンスドマテリアルズ株式会社の登録商標で、一般名称としてはモノマーキャストナイロンになります。MCナイロンには、使用用途に合わせて特定の性能を向上させたグレードがあり、最も基本的なグレードがMC901です。例えば、グラファイトを配合して耐候性を強化したMC801や摺動性を強化したMC703HL等があります。

MCナイロンの主な特徴としては、①耐衝撃性、②耐摩耗性・自己潤滑性、③耐薬品性、④電気絶縁性、⑤低温・高温に強い(連続使用温度120℃) 等があります。一方、吸水性が高いため寸法安定性が低いという欠点があるので注意が必要です。また、MCナイロンを食品衛生法に適合させるには、沸騰した熱湯に1.5時間浸漬させる必要があります。

MCナイロンの主な用途としては、車輪、ギヤ、スプロケット、ローラー、軸受(ベアリング)、ライナー、スターホイル、ガイド、パレットといった一般産業機械、搬送機械、食品包装機械等の部品になります。

PET(ポリエチレンテレフタレート)

ポリエチレンテレフタラート(PET樹脂、英:polyethylene terephthalate)は、エンプラに分類される樹脂材料で、ペットボトルの原料として一般的にもよく知られています。アメリカではデュポン社が「ダクロン」、日本では東レおよび帝人が「テトロン」という商標(後者は共同商標)を、それぞれ取得しています。

PETの主な特徴としては、①耐熱性(無延伸フィルム・ポリエステル繊維であれば200℃程度、融点は255℃)、②耐寒性(-60℃程度まで劣化しない)、③透明性、④電気絶縁性、⑤耐薬品性(無延伸フィルムの場合)、⑥ガスバリア性(ボトルの場合は若干の気体透過性あり)、⑦耐摩耗性、⑧燃やしても有害ガスが出ない、⑨寸法安定性、⑩通常ガラス繊維等で強化した素材が使用される 等があります。

PETの欠点としては、加工性(成形性)が低く、無延伸フィルムや繊維でなければ耐熱温度は50~80℃と低く、かつ耐薬品性も低いと言えます。

PETの主な用途としては、ペットボトル以外に、フィルムや磁気テープ、食品包装・食品容器、衣料用の繊維 等があります。またポリエチレンテレフタレートは、ガラス繊維やカーボン繊維を混合させて、繊維強化プラスチック材として使用されることも多くなっています。

このほかにも下記の様なエンプラがございます。

- 6PA

- 66PA

- GF-PET

- PPE

- SPS(シンジオタクチック・ポリスチレン)

エンプラとスーパーエンプラの違いとは?

エンプラとスーパーエンプラの大きな違いは、耐熱性や機械的強度にあります。

汎用プラスチック:100℃で溶融

エンプラ:100~150℃で溶融

スーパーエンプラ:150℃以上でも連続使用可

もちろん高機能になればなるほど、価格も高騰します。しかし部品の使用用途において耐熱性や機械的強度が必要な場合には、試作段階からスーパーエンプラを採用する方が最善な選択となります。一方で、コストを抑えたいという場合は、汎用プラスチックの方が適していると言えます。

エンプラの加工事例をご紹介!

続いて、実際に当社が製作したエンプラ・スーパーエンプラの加工事例をご紹介いたします。

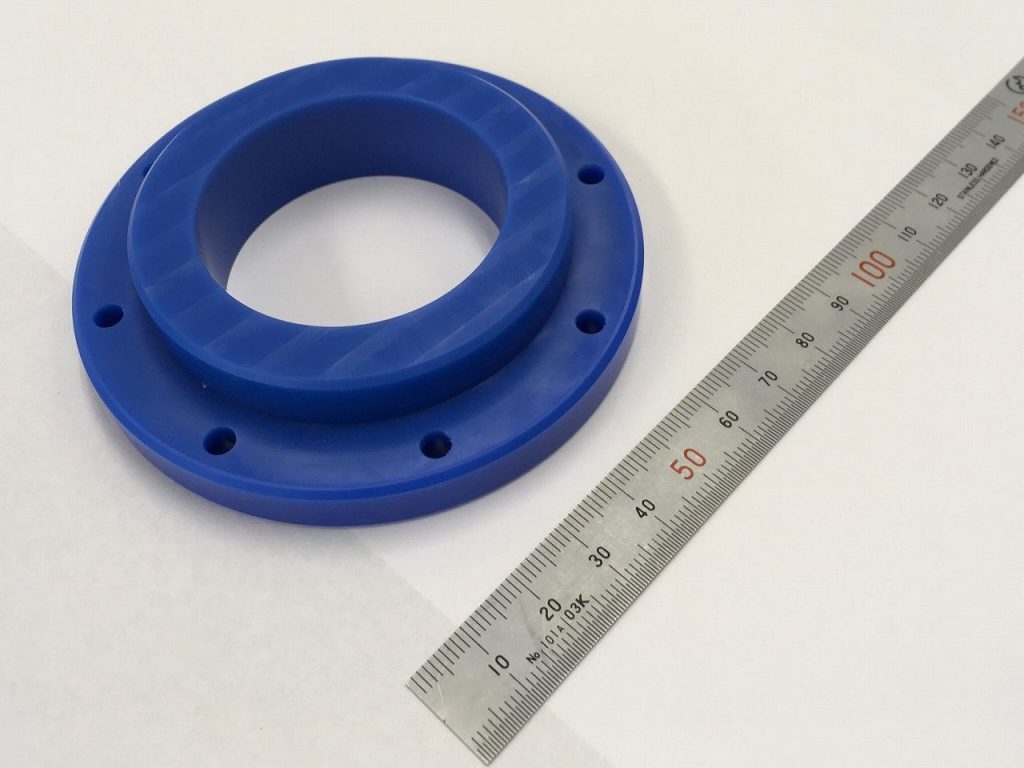

加工事例①:光学用計測機器向け POM製 フランジ

こちらは、光学用計測機器向けのフランジになります。

本製品のサイズはΦ60×85で、材質はPOM樹脂(ポリアセタール)です。

当社が保有するマザック製の5軸複合旋盤によって、一体加工を行いました。

加工事例②:精密機器向け ナイロン製 ガード

こちらは、カメラ筐体のガード部品になります。

本製品のサイズは20×35×40で、PA樹脂(通称ナイロン)をマシニングセンタで加工いたしました。

出っ張り部分の板厚t1にザグリを施しています。

金属部品の樹脂化やエンプラの切削加工なら、サクラテックまで!

当サイトを運営する株式会社サクラテックは、従来はアルミを中心とした複雑形状部品の量産切削加工をメインに手掛けてまいりました。しかし現在の「金属の樹脂化」ニーズの高まりを受けて、なんとしてもお客様の想いに応えるべく、樹脂切削サービスにも取り組み始めています。

当社は、従来は金属を中心に加工をしていた「金属切削メーカー」です。そのため、金属の特性に近いエンジニアリングプラスチックなどの高機能性樹脂の切削加工に、長年培ってきた金属加工のノウハウを取り入れることで、他者と差別化された樹脂切削加工品をお届けすることができます。

またサクラテックは、マシニングセンタや5軸加工機といった工作機械を50台以上保有している、量産加工メーカーです。一般的に樹脂加工の場合は、切削加工や3Dプリンターにより試作が行われ、量産時は射出成形という手法が取られています。しかし場合によっては、射出成形で金型を起こすには費用対効果が合わないものの、ある程度のロット数が必要となるという、複雑形状の樹脂部品の製造が必要となる場合があります。当社ではそのような、「射出成形金型を作るにはコストが高すぎるが、複雑形状の量産部品のため製造対応しづらい」という樹脂製品の製造を快くお受けいたします。

さらにサクラテックでは、様々なお客様より金属の樹脂化に関するご相談をいただいております。当社は金属も樹脂も切削できるハイブリッドな切削加工メーカーとして、金属の樹脂化に関する様々な技術提案を行っております。既存の金属部品の図面のままに樹脂化をすることは困難な場合が多いため、お客様の部品用途や費用感、納期などを考慮した上で、最適な技術提案をいたします。

金属の樹脂化のことでお困りの方は、まずはサクラテックまでご相談ください!

あなたにおすすめの技術コラム

-

2022.06.29

【最新版】樹脂/プラスチック 特徴・種類・材質・用途まとめ

技術解説 -

2022.06.03

スーパーエンプラの種類一覧をご紹介!

スーパーエンプラ -

2022.06.03

ABS樹脂とは? 性質から加工方法選定のポイント、事例まで詳しく解説

技術解説 -

2022.06.03

金属の樹脂化による13のメリットとは?

金属の樹脂化 -

2022.06.03

金属部品を樹脂化する際の注意点とは?

金属の樹脂化 -

2022.06.03

金属の樹脂化ニーズが高まっている理由とは?

金属の樹脂化 -

2022.06.03

エンプラとスーパーエンプラの違いとは?

スーパーエンプラ エンプラ